- 最新產品

- 智慧型積層製造架構(IAMA)

智慧型積層製造架構(IAMA)

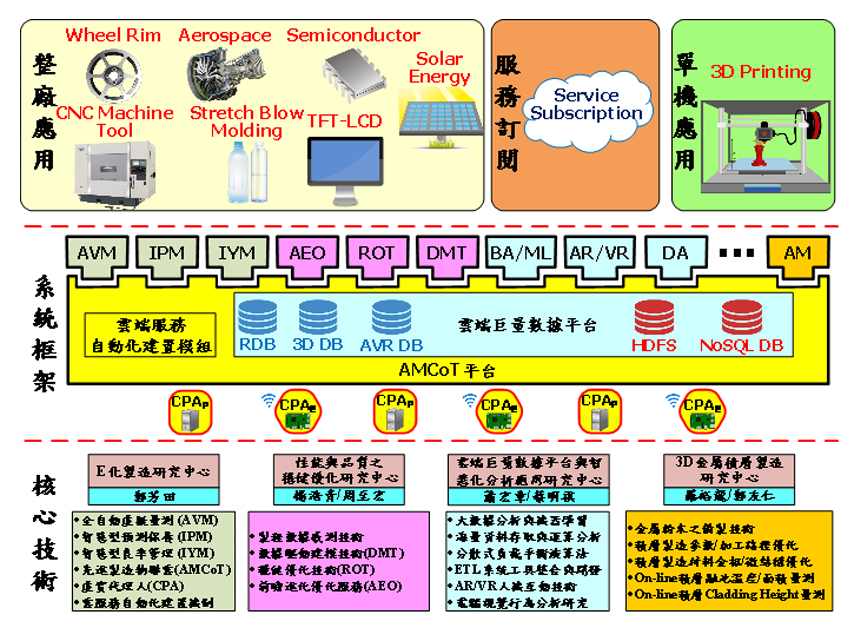

「智慧製造研究中心(iMRC)」之任務分工與系統架構圖如下圖所示

並以不同顏色標示各子計畫之研究範疇。總計畫將負責主導與協調四個子計畫(E 化中心、RO 中心、AM 中心與 IBDI 中心),由各子計畫提供關鍵實現技術共同完成「智慧製造系統」之實作,亦需完成「智慧製造系統」導入台灣製造業,並進而建置智慧製造之生態系,協助國內製造業,如汽車鋁輪圈、工具機、航太、PET 吹瓶機、碳纖維、半導體、太陽能電池、TFT-LCD 面板等產業,達成建構屬於台灣自己的智慧製造生態系及產品接近零缺陷即工業 4.1 之願 景;而且,亦能讓使用者或外部系統透過網路隨需(On Demand)訂閱智慧雲端服務。如此,企業將可以創造新的營運模式,使得此智慧製造系統得以更臻完善。另外,本計畫亦將成立研究服務公司(RSC)以便永續經營。

Intelligent Additive Manufacturing Architecture (IAMA)

採用全自動虛擬量測 (AVM) 技術的智慧型積層製造架構 (IAMA) 系統可以使金屬3D列印雷射粉床融合成型 (Laser Powder Bed Fusion, LPBF) 機台實現全球首創的線上逐層品質預測與迴授控制能力,以實現所有產品接近零缺陷的目標。

IAMA系統不僅可以根據不同的金屬粉末提供優化的參數,還可以根據同軸光和全域相機獲得的熔池和鋪粉特徵,通過AVM及時預測逐層品質。此外,IAMA還可以實現線上逐層檢測和控制功能,可以在數秒內決定是否需要重鋪粉和雷射重熔融,以便在必要時,可以及時對當層進行再加工以確保品質。因此,也可以輕鬆實現複雜的無支撐結構及內部結構。

IAMA 整合到 LPBF 機台,與沒有雷射重熔融逐層控制的原始工藝相比,其最終產品的拉伸強度和表面粗糙度可以顯著提高。這樣的整合可以達成所有產品接近零缺陷的目標。

IAMA系統是全球首創的創新技術,已申請台灣、美國和中國專利。目前其他主要的金屬積層製造機台供應商,均尚未配備逐層控制功能。

| 專利名稱 |

國家 |

申請號碼 |

Additive Manufacturing System and Method and Feature Extraction Method

積層製造系統與方法及特徵擷取方法 |

ROC |

108134930 |

| USA |

16/591,613 |

| CHN |

201910942668/0 |

擁有逐層控制能力是讓LPBF製程具備可減少由粉末、機台和製程引起的品質變異的關鍵,而IAMA可協助LPBF製程擁有閉迴路且逐層控制的功能。IAMA系統的實現圖如圖1所示。圖1中除了AM 機台之外還有五個主要功能塊:CPAISM、AVM、AM Simulator、CPAIC和AM Web GUI。 CPA 為虛實代理人(Cyber Physical Agent)的縮寫。它是一種具有邊緣計算能力的物聯網元件,用於連接各種不同的設備驅動程式。我們應用CPA來導入機上即時量測(ISM)服務,在圖1中以 CPAISM表示,以及智慧補償 (Intelligent Compensator, IC) 功能,在圖1中以CPAIC表示。IAMA 通過連接層控制器和可編程邏輯控制器 (PLC) 來控制製程中的機台動作。AM機台中的控制器可以接收指令並啟動重鋪粉和雷射重熔融等動作,以便在必要時對當層進行再加工,以確保品質。AM Web GUI 是使用者圖形人機界面,顯示製程資料,讓使用者可以監控與查看。接下來,我們將介紹IAMA的操作流程。

圖1、智慧積層製造系統架構實現圖

通過同軸相機、全域相機、和高溫計所收集的數據在 CPAISM中進行處理以進行特徵萃取並通過通訊服務傳送到資料庫 (DB)。DB 收到所有這些數據後,AVM 將預測表面粗糙度。如果預測值不理想,則將預測值傳送到AM Simulator,然後由CPAIC 進行智慧型補償,得到建議的雷射重熔融參數組後,透過網格定位關鍵區域進行補償。圖2展示了導入IAMA前後的LPBF製程的差異。在鋪粉階段,全域相機將拍攝照片,然後 CPAISM 將進行鋪粉品質預測,以計算當層的均勻度,以確定在進行雷射熔融之前是否需要重新鋪粉;如果需要重鋪粉,CPAIC 將透過 PLC發送命令給機台開始重鋪粉。對於雷射熔融階段,IAMA會監測熔池狀態和均勻度,計算熔融後的表面粗糙度,並在幾秒(例如接近3)秒內決定是否需要額外的雷射重熔融。藉由IAMA的協助,我們成功地將表面粗糙度變異從 6 𝝁𝒎 減少到 2.9 𝒎 以內。因此,工件的抗拉強度也顯著提高。此外,本IAMA系統亦可協助LPBF製程達成高品質的複雜無支撐結構和內部結構之實現。

圖2、IAMA導入前和導入後之LPBF製程